ESR Teknolojisi İle Çelik Üretimi

TAKIM ÇELİKLERİ ÜRETİMİNDE KULLANILAN ESR YÖNTEMİNİN METALURJİK KARAKTERİZASYONU

THE METALLURGICAL CHARACTERIZATION OF ESR METHOD USED IN TOOL STEEL PRODUCTION

Murat AYDIN, Metalurji ve Malzeme Mühendisi, İstanbul, Türkiye

AYBİTAK, Çelik Teknolojileri Araştırma Departmanı

Özet

Elektro Curuf Altında Ergitme/ Elektro

Schlacke Umschmelzen (ESU)/ Elektro Slag Remelting (ESR), yıllar önce VIM

ingotlarının katılaşma mikroyapısını rafine etmek için alternatif bir proses

olarak ortaya çıkmıştır. İstenilen çelik kalitesindeki elektrot, klasik

usullerle elde edildikten sonra, su ile soğutulan bakır bir pota içinde,

kimyasal aktif bir curuf tabakası altında hava ile temas ettirilmeden

ergitilir. Bu prosesin en önemli özelliği aşağıdan yukarıya doğru yönlendirilmiş

katılaşma mikroyapısı elde edilebilmesidir.

Yüksek dayanımlı ve homojen bir

yapıya sahip olan ESR çelikleri daha homojen ve daha küçük taneli bir yapıya

sahip olmalarının yanında homojen bir karbür dağılımı gösterirler. ESR

ingotlarında mikroyapıdaki homojenlik, segregasyon ve porozitenin olmayışı daha

sonraki deformasyon işlemlerinde önemli avantajlar sağlar.

Anahtar Kelimeler: İngot, curuf, mikroyapı, segregasyon, karbür, porozite

Abstract

Elektro Schlacke Umschmelzen (ESU) / Elektro Slag Remelting (ESR), has been emerged long since as an alternative process to refine the solidification microstructure of the VIM ingots. The electrode in required steel quality is acquired by the conventional methods then it is melted under a chemically active slag layer in a water-cooled copper pot without coming into contact to air. The most important feature of this process is the availability of bottom-up oriented solidification structure to be acquired.

The ESR steels which have high

strength and homogenous structure show a homogenous carbide distribution as

well as have more homogenous and smaller grained structure. Absence of

homogeneity, segregation and porosity in microstructures of ESR ingots provide

significant advantages on subsequent deformation processes.

Keywords: Ingot, slag, microstructure, segregation, carbide, porosity

1.Giriş

Çelik üretiminde her geçen gün

daha kaliteli ve daha üstün özelliklere sahip ürün elde etmek ana hedeftir. Bu

amacı gerçekleştirmek için; Elektro Curuf Altında Ergitme/ Elektro Schlacke Umschmelzen

(ESU)/Elektro Slag Remelting (ESR) olarak adlandırılan çelik üretiminde,

havacılıkta, termik ve nükleer enerji santrallerinde, savunma sanayisi gibi

kritik uygulamalarda kullanılan nitelikli alaşımların ergitilmesi ve

saflaştırılması için geliştirilen ve kullanılan sistem uygulanmaya başlamıştır.

1928-1942 yıllarında ilk defa Amerikan patentini alan Armstrong ve Hopkins

tarafından geliştirilmiştir, ilk yıllarda önem kazanmayan bu sistem 1950 - 1960

yıllarında geliştirilen curuf altında kaynak metodu sonucu tekrar önem

kazanmıştır. Son 10 yıl içerisinde batı, son yıllarda ise dünyada çok sayıda

işletme tarafından kullanılır hale gelmiştir.

2. Elektro Curuf Ergitme / ESU/ ESR Prosesi

İstenilen çelik kalitesindeki

elektrot, klasik usullerle elde edildikten sonra su ile soğutulan bakır bir

pota içinde, kimyasal aktif bir cüruf tabakası altında hava ile temas

ettirilmeden ergitilmesi işleminden ibarettir. Eritme işi için transformatörün

sekonder uçları taban plakasına ve ergitilecek elektrota bağlanır. Taban

plakası da bakırdan yapılmıştır ve su ile soğutulmaktadır. Elektrot ile taban

plakası arasından geçen elektrik akımı curuf tabakasından geçerken curufun

direnç vazifesi yapmasından dolayı ısı meydana gelir. Bu ısı ile eriyen cürufta

1800- 2000 oC sıcaklık doğar. Bu sıcaklık elektrot ucunun ergimesine

imkân sağlar. Elektrot ucunun ergimesi ile meydana gelen damlalar curuf

tabakasından geçerken bir kimyasal reaksiyon sonunda safsızlıklar ve

inklüzyonlardan temizlenir yani rafinasyon işlemi olur. Bundan sonra tabana

iner ve derhal katılaşır. Metal ve cüruf arasındaki yoğun reaksiyonlar sülfür

ve metal dışı atıkların toplanmasında önemli sonuçlar ortaya koyar. Geriye

kalan kalıntılar çok azdır ve ergitilmiş ingotun içinde dağılmışlardır. Şekil 2.1.

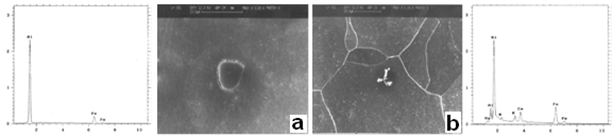

Konvansiyonel (a) ve ESR (b), üretimde ingot katılaşması gösterimi

.png)

Şekil 2.1. Konvansiyonel (a) ve

ESR (b), üretimde ingot katılaşması gösterimi.

ESR prosesinin diğer bir özelliği

ise ingotun aşağıdan yukarıya kontrollü katılaşmasıdır. Boşlukların ve ayrık

bölgelerin yokluğuyla birlikte makro yapının oldukça yüksek yoğunluklu ve

homojen olduğu gözlenir, ingotun homojen olması mekanik özelliklerin sıcak

şekillendirme sonrasında enine yönlerde de üniforrn özellikte olmasını sağlar.

Çünkü makro büyüklükteki farkların veya metalik olmayan kalıntıların

giderilmesi, heterojensizliğin ortadan kalkmasıyla ingot malzemedeki fiziksel

ve mekanik özellikleri artırır, Buna ek olarak bu prosese özgü ESR ingotunun

temiz ve düzgün yüzeyli üretimi maliyetini azaltmakta, yüzey işlemlerini ve

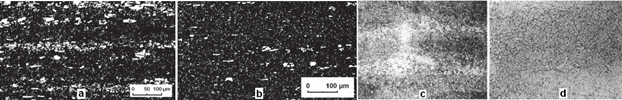

sıcak şekillendirme öncesi yapılacak işlemleri kısaltmaktadır. Şekil 2.2. Konvansiyonel

ve ESR yöntemiyle üretilmiş 1.2343 sıcak iş takım çeliğine ait ingot katılaşması

ve ingotta meydana gelen Mo ve Cr mikrosegregasyonu verilmiştir.

.png)

Şekil 2.2. ESR (a) ve konvansiyonel

(b) yöntem ile üretilmiş 1.2343 sıcak iş takım çeliğinde ingotta Mo ve Cr

mikrosegregasyonu.

3. İnklüzyonlar

ASTM, E7’ ye göre, inklüzyon,

mekanik olarak tutulan oksit, sülfit, silikat ve benzeri katılaşma sırasında

oluşan veya katı metal içinde katılaşma sonucu oluşan empüritelerin

partikülleridir. ASTME-45'e göre, inklüzyon tipleri ve seviye farklılıkları esasına

göre A, B, C ve D olarak ayrılmaktadır. İnklüzyonlar, “İç Kaynaklı” ve “Dış

Kaynaklı” olmak üzere ikiye ayrılırlar. Şekil 3.1. Alümina (a) ve silika

(b) türü inklüzyona ait EDX analizi ve SEM mikroyapı görüntüsü verilmiştir.

4. ESR Prosesinde Kullanılan Curuf

Çeşitleri ve Özellikleri

ESR prosesindeki metalurjik

reaksiyonların yönü ve kapsamı çelik bileşimi, kullanılan curuf ve ortamla

(inert gaz; hava, vs) kontrol edilmektedir. Prosesinin başlıca özelliği curuf

banyosu olup malzemedeki tüm kalıntıları elektro metalurjik işlemlerle taşıması

beklenmektedir. Sıvı metal sürekli taşınımlarla curufun içinde yerini alır. Bu

taşınım sonucu, kinetik ve termodinamik koşullar curufun ve metalin bileşimini

değiştirir. Bu planlı taşınımı gerçekleştirmek için curufun bileşimi iyi analiz

edilmelidir. Curuf için yapılabilecek tanım:

Ergime noktası malzemeninkinden

düşük olmalıdır.

Elektriksel anlamda iletken

olmalıdır

Viskozitesi tekrar ergimeye uygun

olmalıdır.

Kompozisyonu istenilen

reaksiyonlardaki gibi olmalı, yani sülfür ve oksitler curufa geçmelidir.

5. Endüstriyel Örnekler

Yüksek dayanımlı ve homojen bir

yapıya sahip olan ESR çelikleri daha homojen ve daha küçük taneli bir yapıya

sahip olmalarının yanında homojen bir karbür dağılımı göstermesi ile de ön

plana çıkmaktadır. Şekil. 5.1. (a,b) bir

soğuk iş takım çeliğinde konvansiyonel ve ESR üretim sonrası mikroyapıdaki

karbür dağılımı gösterilmiştir. ESR üretim yöntemine sahip çelik daha küçük ve

daha homojen bir karbür dağılımı yapısına sahiptir. Bu durum gerek sıcak

şekillendirme gerekse de ısıl işlem sırasında avantaj sağlamaktadır.

Şekil. 5.1. (c,d) benzer kimyasal

kompozisyonlara sahip paslanmaz plastik kalıp çeliklerine ait mikroyapı

karşılaştırması verilmiştir. Soldaki mikroyapı; haddeleme / dövme yönüne paralel

geniş bloklu karbürler (beyaz alanlar) içerir. Sağdaki mikroyapı ESR işlemi

uygulanmış çeliğe aittir. Karbürler düzgün dağılmış ve nispeten daha incedir.

Şekil 5.1. ESR ve Konvansiyonel üretime ait karbür dağılımı; soğuk iş takım çeliğinde; Konvansiyonel üretim(a), ESR üretim (b). Paslanmaz özellikli plastik kalıp çeliği mikroyapısı; Konvansiyonel (c), ESR (d).

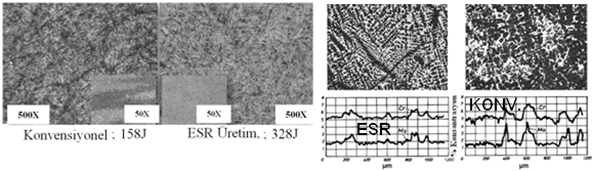

Aşağıda Şekil 5.2’de verilen

1.2344 Konvansiyonel yöntemle ve ESR yöntemiyle üretmiş sıcak iş çeliklerinin

makro dağlama sonrası kesit görüntüsü ve ESR işlemi uygulanmış ve uygulanmamış

H13 çeliklerinin sertleştirilmiş ve 44-46 HRC temperlenmiş mikroyapı görünümleri

ve kırılma enerjileri ile ingot mikrosegregasyonu verilmiştir.

Şekilden de anlaşıldığı üzere,

ESR yöntemiyle üretim kırılma enerjisi ve mikroyapı açısından konvansiyonel

üretime göre daha yüksek ve gelişmiş özellikler göstermektedir. Mikroyapı ve

dolayısıyla mekanik özelliklerin bu derece gelişmiş olması ESR yöntemiyle

üretilmiş çeliklerin cazibesini artırmakta ve kullanıcı için daha güvenli bir

takım yada kalıp yapımına olanak sağlamaktadır.

Şekil 5.2. 1.2344 / H13 çeliğine

ait konvansiyonel üretim ve ESR üretim yöntemine ait mikroyapı, mekanik özellik

ilişkisi ve ingotta Mo ve Cr mikrosegregasyonu.

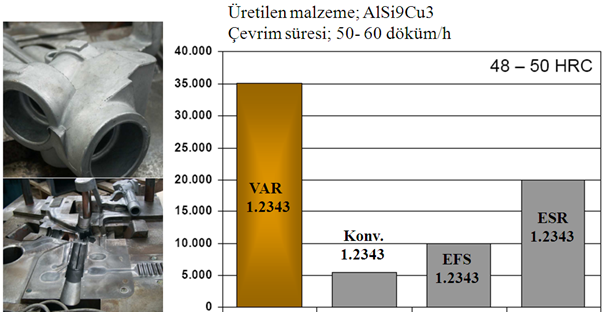

Son dönemlerde kullanılan, daha

temiz yapıda çelik üretmeyi sağlayan yöntemler olan; ESR ve VAR, konvansiyonel

ve EFS yöntemine göre çok daha yüksek özellikler göstermektedir. Aşağıdaki Şekil

5.3.’te metal enjeksiyon yöntemi ile bilgisayar parçası üretimi; üretim

yöntemi- kalıp/takım ömrü ilişkisini gösteren bir örnek verilmiştir.

Şekil 5.3. Metal enjeksiyon

yöntemi ile bilgisayar parçası üretimi, üretim yöntemi- kalıp/takım ömrü

ilişkisi.

ESR üretim şekilden de görüleceği

üzere, konvansiyonel yönteme göre neredeyse 4 kata yakın bir performans artışı

ve takım-kalıp ömrü göstermektedir. Böyle bir pozitif durum artışı ise

özellikle metal enjeksiyon gibi hassas ve sıkıntılı olan üretim yöntemlerinde

çok büyük bir avantaj getirmektedir.

Sonuçlar ve İleriye Bakış

ESR ergitme işlemi, takım

çelikleri kadar çok fazla temiz olması öngörülen yüksek sıcaklık servisinde

kullanılacak çelik ve alaşımlar için de uygulanır. ESR yöntemiyle üretilmiş,

temiz bir çeliğin kalitesi, parçanın özellikle enine yönündeki mekanik

özellikleri (haddeleme veya dövme yönüne dik açılarda) bakımından yüksektir. Bu

çeliğin temizliğinin artışı, metal dışı inklüzyonlardan arınmış olasından

kaynaklanmaktadır.

İnklüzyonlardan arınmış bir

çeliğin ise göstermiş olduğu yüksek yorulma özellikleri, çeliği daha çekici

yapar.

Çeliğin ESR işlemleri ile

üretilmiş olması, çelikte segregasyonların büyük ölçüde azalmasını sağlar.

Segregasyonları azaltmak suretiyle yüksek sıcaklıkta kullanılacak çelik ve

alaşımlar için özel bir avantaj olan katılaşma sonrası haddeleme veya dövme

işlemleri kolayca uygulanabilir. Bu tür çeliklerin, gelişmiş sürünme

özellikleri ve azaltılmış çentik hassasiyeti gibi avantajları da vardır.

Özetle ESR yönteminin

karakteristik özellikleri şöyle sıralanabilir:

Minimum segregasyon seviyesi

Optimum ingot yapısı

Minimum sülfür konsantrasyonu

Minimum metalik olmayan kalıntı

miktarı

Yüksek üniform dağılım ve hiç

inklüzyon içermeme

Çok iyi izotropik özellikler

Uygun biçimde ayarlanabilen ingot

ağırlığı

Proses otomasyonları sayesinde

yüksek tekrar üretilebilirlik

Tüm bu üstün özelliklerinden

dolayı takım çelik üreticileri, her geçen gün bu yöntem ile üretimi artırmakta,

araştırma, geliştirme çalışmalarına önem vermekte ve dolayısıyla bu çeliklerin

kullanım alanları artmaktadır.

KAYNAKLAR

[1] Murat AYDIN, Frans MÜLLER, “Vakum

Metalurjisi Yöntemiyle Çelik Üretimi ve Karakterizasyonu”, Aybitak; Bilim ve

İleri Teknolojiler Araştırma Geliştirme, Çelik Teknolojileri Araştırma

Departmanı

[2] “Elektroslag Remelting and Plasma Arc Melting”, National

Materials Advisory Board, Commission on Sociotechnical Systems, National

Research Council, National Academy of Sciences, Washington, D.C,

[3] Ashok Choudhury, “Vacuum Metallurgy”, Materials Park, Ohio,

[4] Ahmet Ekerim, “Elektro Curuf Tekniği İle Çelik ve Döküm

Malzemelerini Arılaştırarak Niteliğinin Yükseltilmesi”,

[5] Ufuk Önemli, “Elektro Curuf Ergitme Prosesi ve Prosesin Modellenmesi”, Yıldız Teknik Üniversitesi

[6] http://products.asminternational.org

[7] http://www.substech.com

[8] http://www.böhler-edelstahl.com

[9] http://web.ald-vt.de

[10] http://www.sms-mevac.com